한 라인서 8개 車 생산 가능…“오로라 프로젝트 자신”

|

| 르노코리아 부산공장에 XM3가 컨테이너로 들어가고 있다. [르노코리아자동차 제공] |

[헤럴드경제(부산)=김지윤 기자] 지난 16일 방문한 르노코리아 부산공장에서는 ‘XM3(수출명 아르카나)’를 컨테이너에 싣는 작업이 한창이었다.

두 대의 컨테이너 앞에 줄지어 있던 XM3 한 대가 들어갔다. 이어 작업자들은 차량의 바퀴를 나무 지지대로 고정하고, 벨트로 결박했다. 곧바로 차량의 보닛과 앞 유리 위로 약 30도 각도의 철제 선반이 설치됐다.

두 번째 차량은 선반 위에 비스듬히 올랐다. 공간 효율을 위해 ‘대각선 배치’를 한 것이다. 마지막 차량은 맨 첫차와 마찬가지 방식으로 컨테이너에 들어섰다.

약 20분에 걸친 작업이 끝나고, XM3 세 대를 실은 컨테이너는 약 10㎞ 떨어진 부산항으로 가기 위해 공장을 떠났다. 목적지는 프랑스 서북부 르아브르항이다.

르노코리아는 지난달부터 이 방식을 활용해 일부 차량을 수출하고 있다. 기존에는 자동차 전용 운반선으로 수출했지만, 자동차 전용선 부족과 해상운임 급증으로 수익성이 떨어지자 묘수를 찾았다.

|

| 르노코리아 부산공장에 XM3(수출명 아르카나)가 수출을 앞두고 줄지어 서있다. [김지윤 기자] |

|

| XM3가 컨테이너에 들어간 모습. [르노코리아자동차 제공] |

모터쇼에 전시되는 콘셉트카 등 소수 차량을 이런 방식으로 옮기는 경우는 있었다. 하지만 일반 수출 물량을 컨테이너로 보낸 사례는 처음이라는 게 회사의 설명이다. 르노코리아는 특히 2대만 들어가는 컨테이너에 3대를 싣는 방법을 고안하기 위해 물류업체 세바로지스틱스와 머리를 맞댔다.

현재 월 수출 물량의 10% 수준을 이 방식으로 보내고 있다. 물류비용은 차 한 대당 10% 가까이 저렴하다. 이선희 르노코리아 담당은 “용선료는 2010~2020년까지 평균 1만9000달러선으로 유지됐지만, 현재는 5만2800달러 수준까지 치솟았다”며 “품질과 안전상 문제가 없는지 등을 고민해 이런 방법을 고안했다”고 설명했다. 특히 르노코리아는 부산공장이 부산신항과 10㎞ 거리밖에 떨어져 있지 않다는 점을 활용, 공장 빈 부지에서 컨테이너 작업을 마쳐 이동하는 식으로 물류비를 줄이고 있었다.

르노코리아가 이런 방안을 생각한 배경에는 유럽에서 인기 차량인 XM3를 한 대라도 더 팔아야 한다는 절박함이 있었다. 지난해 르노코리아는 세계 시장에서 총 16만8000대를 판매했다. 이 가운데 XM3가 12만대에 육박할 정도로, XM3는 ‘효자 모델’이다. 하지만 자동차 전용선을 구하는 데 문제가 생기면서 지난달 수출 판매는 작년 4월보다 56.8%, 3월보다 40.1% 줄어든 7779대에 그쳤다. 르노코리아 입장에서는 대책 마련이 절실했다.

|

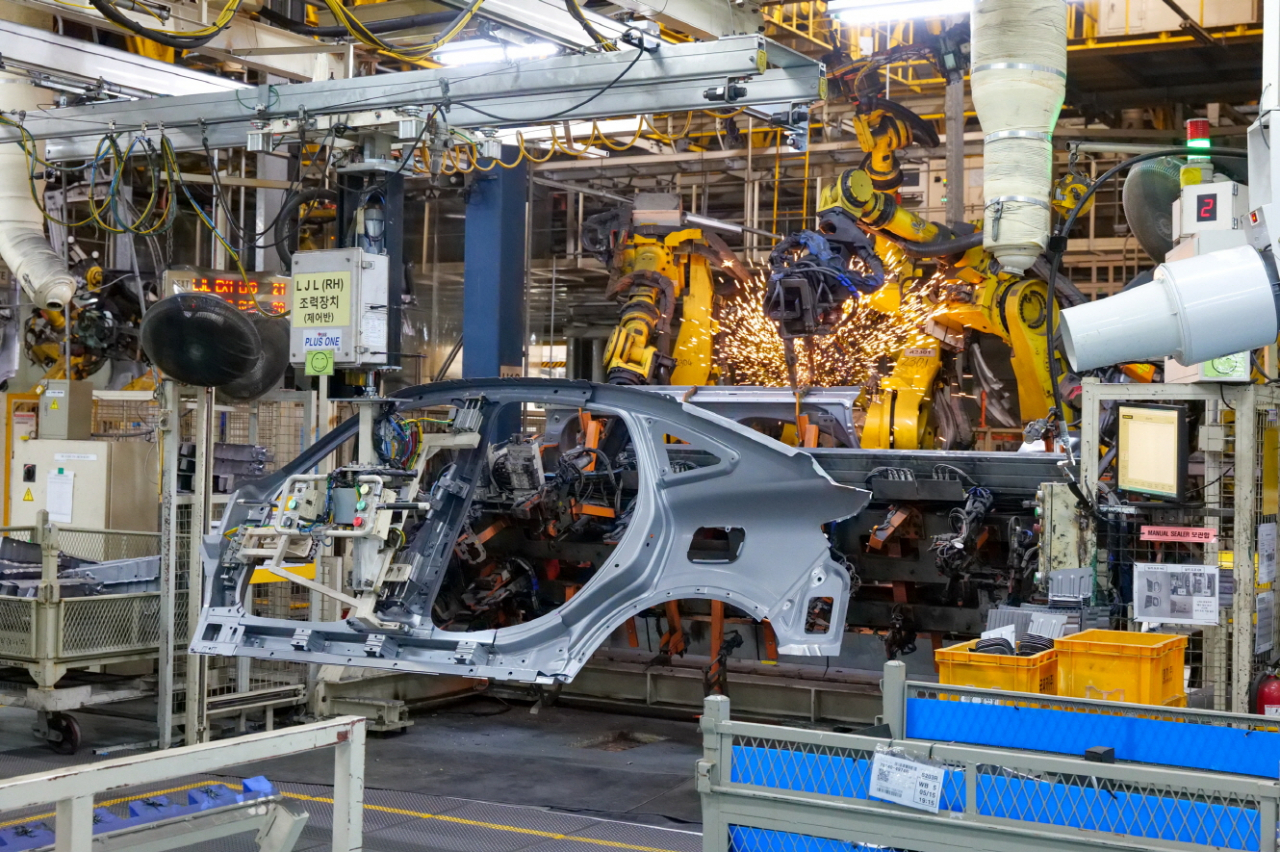

| 르노코리아 부산공장 조립공장 모습. [르노코리아자동차 제공] |

부산공장에서는 물류비 절감뿐 아니라 생산성을 극대화하기 위한 노력도 곳곳에서 눈에 띄었다.

1997년 완공된 부산공장은 대지 면적 1.5㎢ 규모에 2245명의 직원이 일하고 있다. 스탬핑·차체·도장·조립공장에 엔진 생산시설이 있으며 연간 최대 30만대를 생산할 수 있다. 지난해 부산공장에서 생산된 차량은 총 16만4656대다. 2010년 판매가 최절정일 때 27만5000대까지 생산량이 늘었지만, 지금은 규모가 쪼그라든 만큼 생산 최적화에 집중해 경쟁력을 높이고 있다.

특히 르노코리아는 1개 조립라인에서 4개 플랫폼 8개 모델까지 동시 생산할 수 있는 ‘다차종 혼류생산’ 시스템을 구축해 생산성을 극대화했다. 지금은 XM3와 ‘QM6(수출명 콜레오스)’, ‘SM6(수출명 탈리스만)’만 생산하고 있지만, 향후 확장성이 기대되는 대목이다.

조립라인 옆에는 부품을 가져다주는 ‘AGV(Auto Guided Vehicle)’ 로봇이 분주하게 움직이고 있었다. 르노코리아는 총 224대의 AGV를 통해 물류 공급 자동화율을 95%까지 끌어올렸다. 용접·도장 공장 등에서는 100% 자동화 시스템이 이미 구축됐다.

|

| 르노코리아 부산공장 내 엔진공장에서 AGV 로봇이 부품을 운반하고 있다. [르노코리아자동차 제공] |

르노그룹 내 공장 중 부산공장의 경쟁력은 최상위권에 속한다. 르노그룹은 매년 공장별 품질 관리 수준 등을 종합적으로 평가하는 PHC(Plant Health Check) 제도를 운영 중인데, 부산공장은 지난해 5.0점 만점에 품질은 4.7점, 공정관리는 4.4점을 받았다. 자동차 100대당 품질 부적합 건수를 뜻하는 DPHU(Defect Per Hundred Units) 지수는 그룹 공장 가운데 2위다.

이해진 제조 본부 본부장은 “한 차종을 만들 때 어떻게 효율을 내는가는 경험에서 비롯된다”며 “부산공장은 다차종에 대한 경험이 풍부한 만큼, 향후 전기차 들어와도 생산할 수 있다”고 자신감을 내비쳤다. 이어 “유럽 완성차 공장들은 다차종을 시작하는 단계인데, 많은 사람이 벤치마킹을 위해 우리 공장에 방문한다”고 소개했다.

르노코리아는 내실 있는 공장을 앞세워 중국 지리자동차와 볼보차가 협력해 만든 ‘CMA 플랫폼’을 활용한 신차를 개발 중이다. 중형(유럽 D세그먼트) 세단 또는 크로스오버 형태로 만들어질 이 차에는 회사의 앞날을 비춰줄 것이라는 의미에서 ‘오로라’라는 프로젝트명이 붙었다. 첫 차는 하이브리드와 내연기관(가솔린) 생산을 병행할 것으로 전망된다.

공장 곳곳에는 ‘오로라 성공! 2024!’, ‘미래는 오로라와 함께’ 등의 표어가 붙어있었다. 라인 중간 중간에는 신차 생산을 위해 비워 둔 공간도 보였다. 이 본부장은 “2024년 하반기 지리와 함께하는 첫 차가 나올 예정”이라며 “이 프로젝트에 올인해 반드시 성공시키겠다”고 강조했다.

|

| 르노코리아 자동차 부산공장 내 차체공장 XM3 차체 공정 모습. [르노코리아 자동차 제공] |

|

| 르노코리아 부산공장 내 오로라 성공을 기원하는 플래카드가 걸려 있다. [김지윤 기자] |