|

| 개발된 철-산화아연 촉매. 이 고체촉매를 사용하면 부생가스와 이산화탄소를 동시전환할 수 있다.[한국화학연구원 제공] |

[헤럴드경제=구본혁 기자] 버려지는 이산화탄소와 산업 부생가스로부터 고부가가치 화학물질을 만드는 촉매 공정기술이 국내 연구진에 의해 개발됐다.

한국화학연구원은 화학공정연구본부 김용태 박사팀이 에틸렌과 비싼 촉매 없이도, 온실가스인 이산화탄소와 버려지는 산업 부생가스, 그리고 저렴한 촉매를 활용해서 알파올레핀을 만드는 새로운 촉매 공정 기술을 개발했다고 3일 밝혔다.

알파올레핀은 세정제, 윤활유, 화장품, 플라스틱 등을 만드는 데 쓰이는 정밀화학원료다. 알파올레핀을 첨가해 만든 플라스틱은 일반 플라스틱보다 강도가 높아 특수 플라스틱으로 분류되고, 알파올레핀 포함 윤활유는 부식방지 등의 기능이 좋아 최고급 윤활유로 분류된다. 이에 알파올레핀은 특수 산업에 널리 응용될 수 있어서 전 세계 연간 400만 톤 수준의 시장규모를 가지고 있다. 이중 우리나라 시장규모도 연간 약 10만 톤에 이른다.

기존 알파올레핀을 만들기 위해서는 에틸렌을 원료로 하는 까다로운 공정 기술이 필요했다. 석유의 나프타 분해 또는 셰일가스의 에탄 분해를 통해 얻은 에틸렌을 고순도로 정제해야 하고 비싼 금속이 들어간 촉매를 만들어야 하며, 극소량의 불순물도 반드시 제거해야 했다. 게다가, 해외 기업이 원천기술 및 통합공정 특허를 가지고 있어 알파올레핀은 지금까지 전량 수입에 의존해왔다.

개발된 공정 기술은 버려지는 온실가스를 원료로 활용할 수 있다는 장점뿐만 아니라, 반응의 결과물로 온실가스가 배출되지 않는다는 장점이 있다. 기존 알파올레핀 제조 공정은 이산화탄소가 배출된다.

경제적 효과도 크다. 기존 공정은 에틸렌을 이용하는 반면, 새로 개발된 공정에서는 이산화탄소와 버려지는 부생가스를 사용하기 때문에 원료가 약 4배 정도 저렴하다. 또한 기존 공정에서는 비싼 금속이 들어간 촉매를 쓰는데, 이 공정 기술에서는 저렴한 철광석으로 촉매를 제조할 수 있다.

산업 부생가스는 일산화탄소, 메탄, 수소의 조성이 상황에 다르게 배출되는데, 가스가 어떤 비율로 조성되어있든 상관없이 알파올레핀이 생산될 수 있도록 촉매를 최적화했다.

|

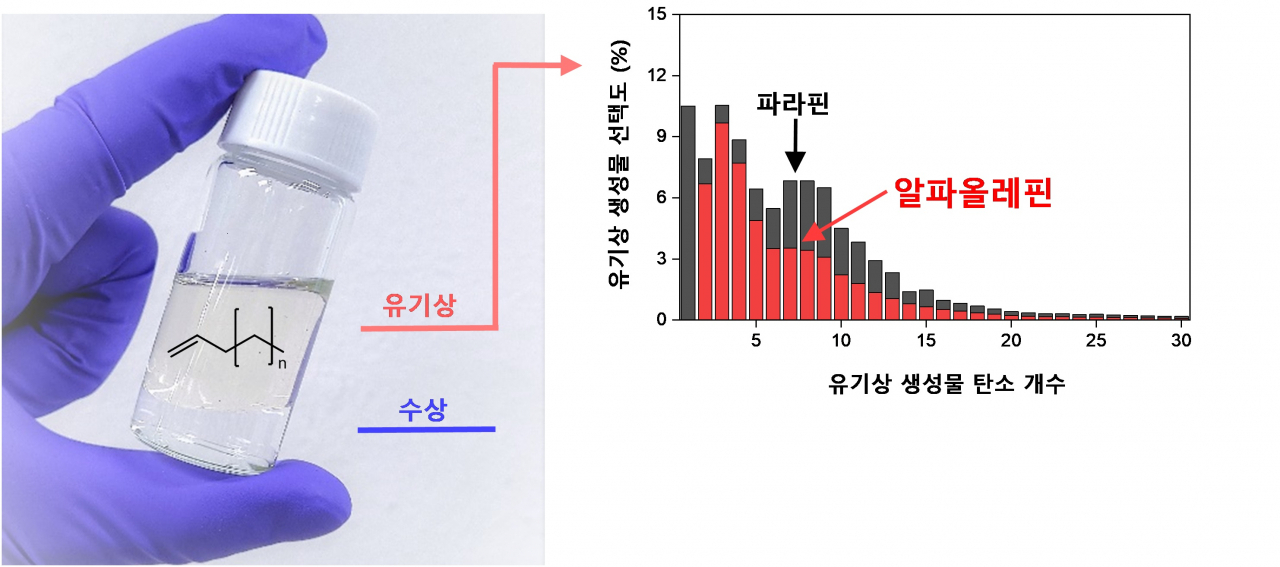

| 부생가스와 이산화탄소 동시전환을 통해 얻어진 액체 생성물.[한국화학연구원 제공] |

김용태 박사는 “개발 공정은 온실가스인 이산화탄소와 산업 부생가스를 모두 활용해서 국내 온실가스 저감에 큰 도움이 될 것”이라며 “향후 상용화되면 온실가스 감축과 수입대체 효과를 모두 달성할 수 있을 것으로 기대되며 내년까지 미니 파일럿 운전을 통해 일당 1kg 알파올레핀 생산을 검증할 계획”이라고 말했다.

이번 연구성과는 촉매 분야 국제학술지 ‘미국 화학회 촉매지(ACS Catalysis)’ 9월호에 게재됐다.

nbgkoo@heraldcorp.com