|

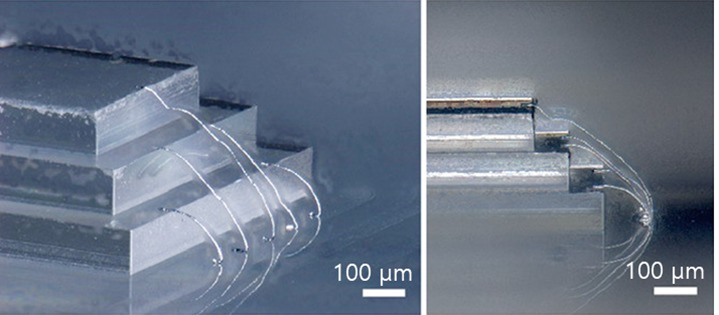

| 단차가 있는 칩 형태에 프린팅 된 유연성 금속 복합체의 3차원 구조. 기존의 3차원 배선 기술로 형성할 수 없는 유연하고 신축성 있는 기판의 표면에 고해상도로 유연성 전극을 형성했다.[IBS 제공] |

[헤럴드경제=구본혁 기자] 차세대 웨어러블 전자기기에 적용할 수 있는 3차원 전극 배선 기술 배선 기술이 국내연구진에 의해 개발됐다.

기초과학연구원(IBS) 나노의학 연구단 박장웅 연구위원 연구팀은 울산과학기술원(UNIST) 이창영 교수팀과 공동으로 자유자재로 늘어나는 금속 복합체를 제조하고, 이를 3D 프린팅을 통해 상온에서 세밀하게 3차원 전극으로 배선하는 기술 개발에 성공했다.

전자기기의 내부에는 전기 신호 및 전력을 전달할 수 있는 미세한 3차원 전극들이 존재한다.

기존 전자기기에는 금, 구리, 알루미늄 등 늘어나지 않는 금속이 전극 재료로 사용되며, 열, 압력, 초음파 등을 사용하는 와이어 본딩 기술이 적용된다. 이 기술은 단단한 표면에만 적용할 수 있다.

이번 연구에서는 금속 내에 탄소나노튜브를 균일하게 배치를 통해 금속 복합체를 제조했다. 높은 신축성을 가진 금속에 구조를 탄탄하게 보존해주는 특성을 가진 탄소나노튜브가 더해져 유연하면서도 3차원 구조를 유지하는 전극 배선이 가능해졌다. 단단한 표면뿐만 아니라 피부처럼 변형이 쉽고 유연한 표면에도 적용할 수 있게 된 것이다.

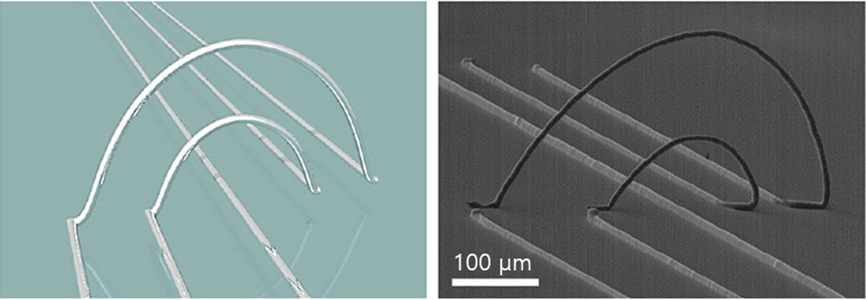

연구진은 열을 가하지 않고 상온에서 3D 프린팅 하는 3차원 전극 배선 기술도 개발했다. 이 기술은 상온에서 적용 가능하기 때문에 고온에 취약한 다양한 재료의 표면에도 적용 가능하다. 또한 뾰족한 노즐을 이용하여 3차원 전극의 구조와 기능을 다양하게 바꿀 수 있다.

기존 3차원 전극들은 굵기가 수백 마이크로미터에 달해 전극 배선이 세밀하게 이루어지지 않아, 복잡하고 집적화된 전자 기기 내에 사용하는 데에 한계가 있었다. 이번에 개발한 기술을 이용하면 3차원 전극의 굵기를 최소 5마이크로미터 수준, 즉 머리카락 10분의 1 지름 정도로 가늘게해 세밀하고 일정한 전극 배선이 가능하다. 컴퓨터나 스마트폰에 사용되는 반도체 부품을 더 집적화하고 고성능화할 수 있게 된 것이다.

박장웅 연구위원은 “스마트워치, VR 헤드셋 등 웨어러블 전자 기기들이 편안한 착용감을 위해 신체의 곡선과 유사한 형태로 발전되고 있지만, 신체 구조에 맞춰 자유롭게 변형되는 기술은 아직까지 개발되지 않았다”며 “미래에는 자유자재로 잡아당겨 피부에 붙일 수 있는 웨어러블 전자 기기나 체내에 삽입할 수 있는 유연한 바이오 전자 기기를 구현할 수 있을 것”이라고 전망했다.

이번 연구성과는 국제학술지 ‘나노 레터스’ 8월 15일자 표지 논문으로 게재됐다.

nbgkoo@heraldcorp.com

|

| 아치 형태로 프린팅 된 유연성 금속 복합체. 다양한 종횡비로 3D 전극을 형성하거나, 전극 위를 뛰어넘어 새로운 전극을 형성 가능하다. 모식도(왼쪽), 주사전자현미경 사진(오른쪽).[IBS 제공] |